随着石油化工行业的快速发展,油库作为能源存储与运输的核心节点,其安全防护措施的重要性日益凸显。油库防爆破胎器工程作为一种创新性的安全防护技术,通过物理拦截与压力释放相结合的方式,有效降低了车辆误闯、失控或恶意破坏引发的爆炸风险。该工程的核心在于利用特殊设计的防爆装置,结合智能化控制系统,构建多层次的安全屏障,为油库区域提供全天候的防护保障。

在油库防爆破胎器工程的设计中,材料选择与结构优化是关键技术环节。防爆装置通常采用高强度合金钢作为主体框架,表面覆盖抗冲击复合材料,确保在极端条件下仍能保持结构完整性。其中,爆破胎器的触发机构采用液压缓冲系统,当车辆轮胎碾压时,系统通过压力传感器实时监测载荷变化,触发机械锁止装置的同时启动报警模块。这种设计既避免了误触发现象,又能在紧急情况下实现毫秒级响应,显著提升了油库安全防护的精准度。

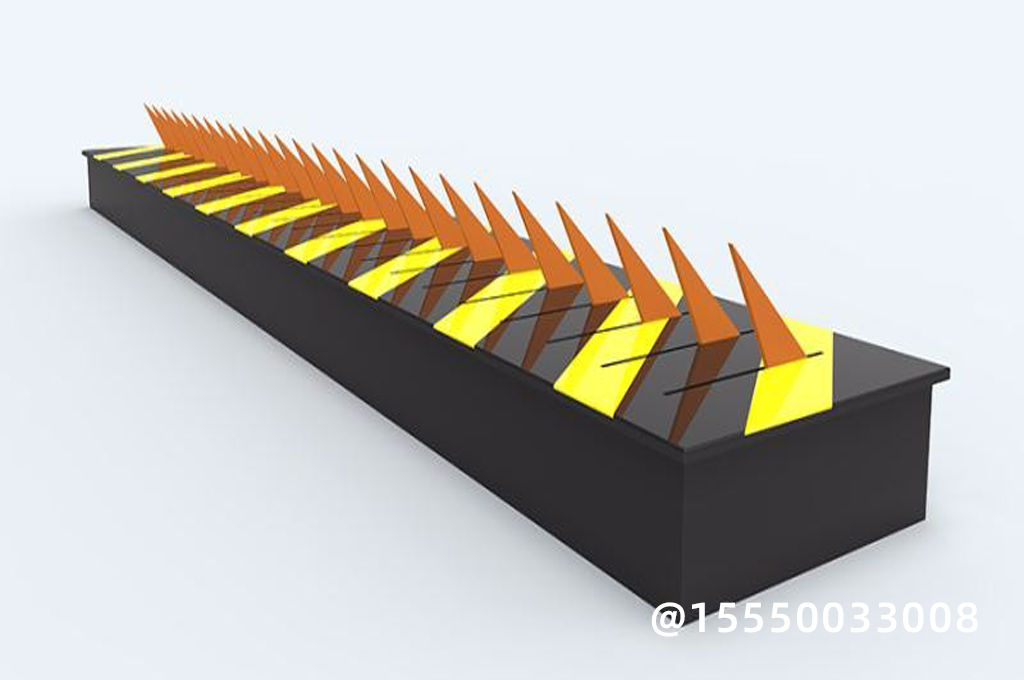

从实际应用场景来看,油库防爆破胎器工程的部署需综合考虑地形特征与作业流程。在储油罐区外围,通常设置三级防护体系:首层为警示标识与电子围栏,第二层配置可升降式防撞柱,第三层则为嵌入式爆破胎器阵列。这种分层防护模式既能满足日常车辆通行的便利性,又能在突发事件中形成递进式拦截。特别是在装卸作业区,工程团队会采用模块化设计理念,通过快速拆装结构实现防护设备与作业空间的动态适配。

施工过程中,油库防爆破胎器工程的安装精度直接影响防护效能。地基处理阶段需进行三维地质扫描,确保承重层能分散车辆冲击力。设备预埋深度通常控制在1.2-1.5米范围,底部设置减震弹簧组以吸收冲击能量。电气系统采用防爆级线缆与隔离变压器,所有接线盒均达到IP68防护等级。值得注意的是,现代工程实践中开始引入BIM技术进行施工模拟,通过碰撞检测优化管线布局,将安装误差控制在±3mm以内。

维护管理体系的建立是保障防爆破胎器工程长效运行的关键。运维团队需制定三级巡检制度:日常巡检重点检查机械部件润滑状态与传感器灵敏度;月度维护包括液压系统压力测试与电气回路绝缘检测;年度大修则涉及整体结构应力分析和防腐涂层修复。某沿海油库的实践案例显示,通过建立数字化运维平台,将设备故障响应时间从原来的72小时缩短至4小时,设备使用寿命延长了40%。

技术创新正在推动油库防爆破胎器工程的智能化升级。新型装置集成物联网传感器后,能实时采集车辆速度、重量、行驶轨迹等数据,结合AI算法预测碰撞风险等级。当系统判定存在重大安全隐患时,可自动联动周边应急设备,如启动定向喷淋系统或释放阻车网。某实验数据显示,这种智能联动机制可使事故处置效率提升60%,同时减少80%的人工误判概率。

在安全规范层面,油库防爆破胎器工程必须符合GB50183《石油天然气工程设计防火规范》的相关要求。设计方需进行多维度安全评估,包括防爆性能测试、电磁兼容性验证以及极端环境模拟。特别在防爆等级方面,设备需达到ExdⅡBT4标准,确保在油气混合环境中不发生电火花引燃。工程验收时,除常规功能测试外,还需进行72小时连续负载试验,模拟不同吨位车辆的反复冲击。

从经济效益角度分析,油库防爆破胎器工程的前期投入可通过风险规避获得长期回报。某炼油厂的测算表明,安装防护系统后年度保险费用降低35%,事故导致的停产损失减少82%。更重要的是,该工程的社会效益体现在周边居民安全感的提升,以及环境保护风险的显著降低。特别是在生态敏感区域,防爆系统的快速响应能力可有效防止油品泄漏引发次生灾害。

未来发展趋势显示,油库防爆破胎器工程将与新能源技术深度融合。太阳能供电系统的应用解决了偏远油库的电力供应问题,超级电容储能装置则确保断电情况下仍能维持72小时基础运行。材料科学领域的突破也带来新可能,例如记忆合金制成的自修复防撞梁,能在变形后自动恢复原状,大幅降低维护成本。这些创新技术的应用,正在重新定义油库安全防护的标准体系。

在实际工程案例中,某国家战略储备油库的改造项目具有典型参考价值。该项目采用分级触发式防爆系统,将传统被动防护升级为主动防御模式。通过部署48组智能爆破胎器,配合热成像监控网络,成功拦截了3次重大安全隐患事件。工程团队特别设计的雨水导流系统,解决了多雨地区设备锈蚀难题,使关键部件的更换周期从2年延长至5年。

从全生命周期管理的视角来看,油库防爆破胎器工程需要建立闭环优化机制。运维数据的持续采集与分析,能为设计改进提供宝贵依据。某工程企业开发的数字孪生平台,可实时映射防爆系统的运行状态,预测零部件剩余寿命。这种预测性维护模式使意外停机率下降55%,同时使备件库存周转率提升3倍,显著优化了运营成本结构。

行业标准的完善正在推动油库防爆破胎器工程的规范化发展。最新发布的T/CECS 1018《石油库区安全防护设施技术规程》,专门增设了防爆装置的技术参数要求。标准中明确规定的200kN静态承载力和50次动态冲击测试,为设备选型提供了量化依据。同时,标准要求建立全链条追溯体系,从原材料采购到现场安装均需留存电子档案,这对提升工程质量管控水平具有重要意义。

在人员培训方面,油库防爆破胎器工程的特殊性要求操作人员具备跨学科知识。培训课程不仅涵盖机械原理与电气控制,还包括应急预案演练与VR模拟操作。某大型油企建立的实训基地,采用1:1实体模型还原典型作业场景,参训人员可在安全环境中掌握故障诊断与快速维修技能。统计数据显示,系统化培训使设备操作失误率降低90%,应急处置效率提高2倍以上。

环境适应性的提升是当前技术攻关的重点方向。针对高寒地区的油库,工程团队开发了电伴热防冻系统,确保液压油在-40℃环境下正常流动。在热带滨海区域,则采用双层防腐涂层与阴极保护相结合的技术,有效抵御盐雾腐蚀。这些定制化解决方案的推出,显著拓展了防爆破胎器工程的应用范围,使其能适应我国多样的地理气候条件。

从系统集成的角度看,现代油库防爆破胎器工程已发展成为智能安防体系的重要组成部分。通过与周界报警、消防联动、门禁管理等系统的数据互通,形成立体化防护网络。某智能化改造项目显示,系统集成后应急响应时间缩短至15秒,联动设备动作准确率达到99.8%。这种集成化发展模式不仅提升安全等级,还通过数据共享优化了油库的整体运营效率。

在成本控制领域,油库防爆破胎器工程的模块化设计展现出显著优势。标准化接口的采用,使设备维护时可快速更换故障模块,无需整体拆除。某工程案例中,采用模块化设计后,单次维修时间从8小时压缩至1.5小时,人工成本降低70%。同时,模块化结构便于功能扩展,当防护需求升级时,只需追加特定模块即可完成系统升级。

技术创新与工程实践的结合,持续推动着油库安全防护水平的提升。随着新材料、智能算法、物联网等技术的深度应用,防爆破胎器工程正从单一防护设备向智慧安防系统演进。这种演变不仅体现在硬件性能的突破,更反映在安全管理理念的革新——从被动防御转向主动预警,从事后处置转为事前预防,为石油化工行业的可持续发展构筑起坚实屏障。

客服1

客服1